- Статьи / Автоматизированный капиллярный контроль деталей

Автоматизированный капиллярный контроль деталей

03.08.2023

Эффективным методом контроля авиационных деталей является контроль проникающими веществами - метод капиллярного контроля. Он обладает наивысшей чувствительностью к выходящим на поверхность дефектам и эффективен для контроля изделий, изготовленным аддитивными технологиями и деталям из композиционных материалов.

Особо ответственные детали, в том числе лопатки турбины авиадвигателя подвергаются многократному капиллярному контролю в процессе производства. К качеству таких деталей, например лопаток двигателя ПД-14, ПД-35, где используются супержаропрочные монокристаллические сплавы для рабочих и сопловых лопаток с высокоресурсными теплозащитными покрытиями предъявляются наиболее высокие требования. Контроль таких деталей требует повышения чувствительности метода к размерам дефектов до субмикронного уровня. Для этого необходимо:

- снижение влияния на результаты контроля человеческого фактора путем максимальной автоматизации процесса с использованием технологий машинного зрения и искусственного интеллекта.

- повышения чувствительности и надежности контроля;

- создание цифровой копии каждой ответственной детали для отслеживания ее жизненного цикла и анализа влияния условий и особенностей эксплуатации на ее технические характеристики.

Пример автоматизированной установки капиллярного контроля деталей серии КАМА показан на рисунке 1.

Рис. 1 - Общий вид автоматизированной установки для капиллярного контроля лопаток на примере установки КАМА - 1000

Принцип работы установки соответствует требованиям ГОСТ 18442-80 «Контроль неразрушающий. Капиллярные методы. Общие требования».

В едином пространстве автоматизированной установки КАМА в ее герметичном и негерметичном отсеках последовательно в автоматическом режиме выполняются все операции капиллярного контроля:

- очистка поверхности объекта контроля от загрязнений растворяющим методом с применением ультразвука;

- промывка поверхности чистой деминерализованной водой;

- оперативная высокоэффективная вакуумная сушка поверхности изделий и полостей дефектов (в отличии от длительной сушки нагреванием, применяемой в традиционных линиях капиллярного контроля

- нанесение пенетранта распылением с применением вакуумной интенсификации процесса проникновения пенетранта в дефекты;

- удаление излишков пенетранта водой;

- нанесение эмульгатора распылением;

- удаление эмульгатора чистой деминерализованной водой;

- конвективная сушка поверхности изделий;

- нанесение проявителя с возможностью интенсификации процесса проявления в вакууме.

Все операции капиллярного контроля, производимые в установке КАМА до этапа осмотра изделий на наличие дефектов, производятся в автоматическом режиме без участия оператора с автоматическим управлением технологическими параметрами: температура дефектоскопических материалов, воды и деталей, давление промывной воды, воздуха для обдува деталей и нанесения проявителя, времени протекания операций.

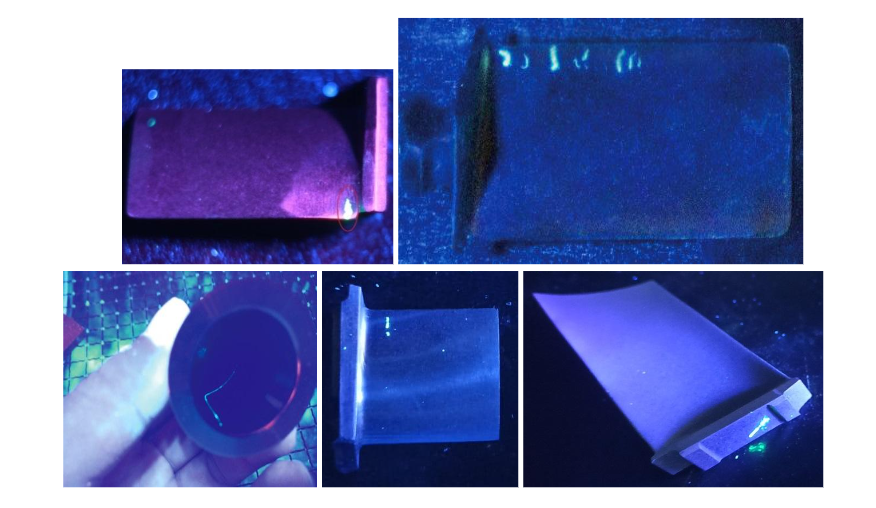

Технология FPI:ALL-in-VAC апробирована на лопатках компрессора газотурбинных двигателей из титановых сплавов и сплавов с высоким содержанием никеля на автоматизированной установке капиллярного контроля КАМА-1000 с набором дефектоскопических материалов ЛЮМ 33-ОВ. ФГУП ВИАМ подтвердил соответствие технологии, реализованной в автоматизированной установке КАМА-1000 I–му классу чувствительности по ГОСТ 18442-80. Примеры некоторых результатов контроля деталей на установке КАМА-1000 представлены на рис.2 ниже

Рис. 2- Индикации дефектов типа трещин, выявленные при контроле деталей на автоматизированной установке КАМА-1000.

PXS (Comet)

PXS (Comet) Высоковольтные кабели для рентгеновских аппаратов

Высоковольтные кабели для рентгеновских аппаратов