- Статьи / Компьютерная томография (КТ)

Компьютерная томография (КТ)

05.09.2023

Для контроля геометрических размеров и формы внутренних полостей, внутренних дефектов размером 30-100 мкм применяют метод компьютерной томографии (КТ).

Основными параметрами являются: возможность определения дефектов структуры (поры, трещины), контроль внутренней полости с точностью до 30 мкм.

- Проникающая способность достаточная для просвечивания толщины детали

- Габариты рабочей зоны для работы со всей номенклатурой деталей

- Наличие специального программного продукта для контроля деталей и сравнения с CAD

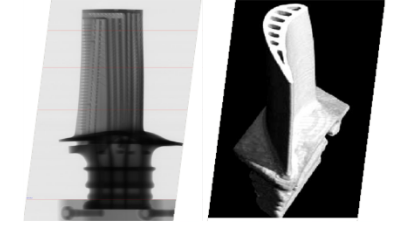

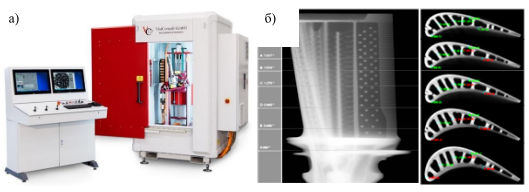

При томографическом контроле улучшение качества отображения и анализ изображений производится с помощью программного обеспечения. Контроль деталей КТ достаточно трудоемок, а стоимость комплексов значительно выше. При помощи источника ионизирующего излучения и приёмника (детектора) получают множественное количество рентгеновских цифровых изображений (Рис. 1а) объекта контроля под разным углом, после чего программное обеспечение сшивает их в одно трёхмерное изображение (Рис. 1б).

а) б)

Рис.1 2D-модель а) и 3D-модель б), полученные с помощью ПО томографии

Компьютерная томография позволяет проводить 3D-анализ пористости, сравнение фактического распределения пор с эталонным, настройку допусков по размерам дефекта, сбор статистики дефектности для разных типов деталей.

В установке компьютерной томографии генерируются обычные двухмерные изображения под различными углами, а затем эти изображения обрабатываются компьютером для получения трехмерных изображений. Поэтому манипулятор должен обеспечивать поворот трубки-детектора на 360º относительно исследуемого объекта (стоечное гантри-исполнение) или обеспечивать точное вращение объекта в пучке излучения (классическое исполнение), а также перемещение объекта и трубки-детектора вертикально друг относительно друга. Для получения воспроизводимых изображений перемещения должны осуществляться с высокой точностью и повторяемостью.

В современной компьютерной томографии используются плоскопанельные детекторы. При использовании плоскопанельного детектора за один поворот объекта записывается сразу много сечений объекта, которые затем реконструируются в трехмерную томограмму за гораздо меньшее время.

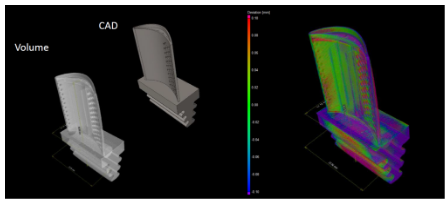

При помощи специализированного программного обеспечения возможно проконтролировать не только наличие дефектов в детали, изготовленной при помощи аддитивных технологий, но и связав данные рентгеновской компьютерной томографии с техническими расчетами и моделированием, определить наилучшие параметры подготовки файла для детали и выявить отклонения размеров сканируемой деталей от заданных. (Рис.2)

Рис.2 Анализ отклонений размеров изготовленной детали и ее модели в САПР

Системы промышленной рентгеноскопии и компьютерной томографии позволяют производить как качественный, так и количественный анализ любых внешних и внутренних дефектов (пористость, несплошности, включения, трещины, непровары) объектов и деталей, а также анализ всей геометрии объекта.

Рис. 3 – а) Микрофокусная система рентгеновского контроля с функцией компьютерной томографии на базе рентгеновской установки и б) результаты контроля, полученные с помощью этой установки

Основные конструктивные элементы томографа, от которых зависит качество результата:

- Рентгеновская трубка

- Детектор

- Манипулятор образца

Технологии рентгеноскопии и компьютерной томографии являются одним из самых важных методов контроля качества изделий. Высококачественные изображения получаются благодаря использованию практически точечного источника рентгеновского излучения и детектора (приёмника) с высокой чувствительностью к рентгеновскому излучению.

КТ позволяет не только регистрировать наличие внутренних и внешних дефектов изделия, но и определять с высокой точностью (до 0,5 мкм) их размеры и местоположение. Процесс неразрушающего контроля изделий можно вести в автоматическом режиме, задав в программе количественные и качественные критерии дефектов, а также допускаемые геометрические погрешности изготовления объекта.

Любой исследуемый объект состоит из зон с различной способностью поглощения рентгеновского излучения. При прохождении рентгеновского излучения сквозь объект, на детекторе образуется его проекция. Далее детектор регистрирует и считывает данные проекции и производится набор таких рентгеновских проекций при повороте объекта на 360°. Затем специальное программное обеспечение, используя полученный набор данных, производит реконструкцию объекта или создание так называемых «срезов». «Накладывая» данные «срезы» друг на друга, можно получить полную трехмерную модель объекта с его внешней и внутренней структурой и геометрией.

Программное обеспечение с интерактивным интерфейсом позволяет полученные изображения проанализировать как в интерактивном онлайн режиме, так и в режиме постобработки, воссоздать 3D модель объекта.

Специализированное ПО позволяет проводить off-line анализ объектов после реконструкции:

- сравнение внешних и внутренних поверхностей деталей с их CAD-моделями;

- измерение размеров внутренних полостей;

- создание видеороликов для лучшего представления сложной внутренней структуры объекта;

- обнаружение дефектов с анализом их расположения и геометрии.

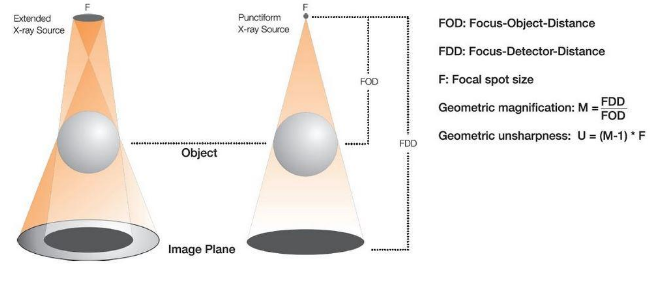

При выборе установки компьютерной томографии следует учитывать, что для пробивания больших толщин стенки из металла необходимо высокое ускоряющее напряжение до 450 кеВ, соответственно более мощная рентген трубка. При высокой мощности рентгена снижается разрешение, т.к. диаметр фокусного пятна составляет 30-50 мкм. Дефекты, находящиеся в меньшем диапазоне будут не видимы из-за геометрической нерезкости изображения. В связи с этим должен быть четко сформирован перечень задач с указанием наиболее интересующих направлений: большая толщина стенок, либо высокое разрешение.

Рис. 4

Рис. 4

Выводы:

- Исследования КТ позволяют выявить искомые и ранее не обнаруженные дефекты.

- Технология компьютерной томографии позволяет получить гораздо больше информации о внутренней геометрии, структуре и качестве изготовления изделий, чем другие методы исследования, в том числе 2D рентгенографическое исследование.

- Использование криволинейных секущих плоскостей позволяет наглядно визуализировать и измерять поверхностные дефекты

- Показана возможность измерения внутренней структуры

- Показаны возможности автоматического анализа полученных моделей

- Малое время контроля позволяет использовать томограф для контроля серийных изделий

- Технология компьютерной томографии позволяет анализировать по отдельности разные материалы многокомпонентных образцов

- Цифровой рентгеновский контроль позволяет обнаружить поры и включения.

PXS (Comet)

PXS (Comet) Высоковольтные кабели для рентгеновских аппаратов

Высоковольтные кабели для рентгеновских аппаратов