- Статьи / Моделирование процесса активного теплового контроля авиационных изделий из композиционных материалов

Моделирование процесса активного теплового контроля авиационных изделий из композиционных материалов

11.07.2023

И.О. Котовщиков¹’²

1. Общество с ограниченной ответственностью «Локус». 195220, г. Санкт-Петербург, пр. Непокоренных д 47 лит А

2. Национальный исследовательский университет ИТМО. 197101, г. Санкт-Петербург, Кронверкский проспект, д.49, лит. А

e-mail: kotovshchikov.ilya@mail.ru

УДК 620.192.63

Введение.

Лопасти являются главным элементом приводных лопаточных машин, в которых лопасти используются для создания движения. Такие машины используются в различных отраслях: от ветряных генераторов энергии до воздушных и подводных транспортных средств. Благодаря уникальным свойствам композиционных материалов, в авиастроении сложилась тенденция постоянного увеличения их объёмной доли. [1] Низкая плотность в сочетании с высокими прочностными свойствами делает композиционные материалы незаменимыми при изготовлении лопастей. Данные лопасти, чаще всего, являются частью лопастных винтов, которые используются для создания тяги во многих летательных аппаратах: в мультикоптерах, самолётах, вертолётах, автожирах, конвертопланах, и т.д. В настоящем исследовании будут рассмотрены вертолётные лопасти на основе стеклопластика (далее по тексту – стеклопластиковые лопасти), но разработанная в данном исследовании расчётно-экспериментальная модель будет также применима к другим изделиям из композиционных материалов с аналогичными структурой и свойствами материалов, например, для лопастей воздушных винтов, используемых в самолётах Ан-140, Ил-112, Ат-38-200, и т.д.

По целому ряду требований, предъявляемых к элементам технологического процесса изготовления вертолётных лопастей, их производство относится к особо ответственному типу производства. При этом лопасти подвергаются значительным динамическим и статическим нагрузкам, вызывающим весьма большие переменные деформации и напряжения в их конструкции. [2] Как следствие, контроль качества композитных вертолётных лопастей, как готовых изделий, является практически значимой и актуальной задачей.

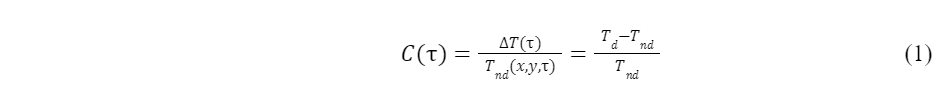

Метод активной термографии является одним из наиболее эффективных и перспективных методов неразрушающего контроля (НК) авиационных изделий из композиционных материалов. [3] Данный метод НК заключается в нагреве объекта контроля (ОК) и регистрации изменения температуры его поверхности во времени. Динамика температурного поля поверхности ОК над дефектом будет отличаться от динамики бездефектной области. Результатом работы аппаратуры активного теплового контроля (ТК) является серия тепловых изображений поверхности ОК – термограмм. Вероятность выявления дефекта активным тепловым методом определяется температурным контрастом дефектной области на термограмме относительно бездефектной области, которое вычисляется по формуле (1).

где Td(x,y,) – температура поверхности над дефектной областью, а Tnd(x,y,) – температура поверхности над бездефектной областью.

Очевидно, что чем выше длительность импульса нагрева, тем выше дифференциальный температурный сигнал от дефектов ∆T(τ)=Tdx,y,-Tnd(x,y,), но степень выявляемости дефектов при ТК определяет именно температурный контраст, который не всегда связан с длительностью импульса нагрева прямо пропорционально. Значение температурного контраста зависит от множества факторов, но методически повлиять на него возможно только регулируя режимы работы оборудования ТК и корректным выбором информативных термограмм соответствующих оптимальному времени наблюдения.

Описание разработанной модели.

Моделирование процессов НК позволяет решить множество практически значимых задач [4,5], в том числе, оптимизировать процедуру контроля. Чтобы определить режимы работы оборудования ТК, обеспечивающие максимальный температурный контраст дефектов на термограммах, было проведено моделирование процесса активного теплового контроля вертолётных лопастей из композиционных материалов. Моделирование изменения температуры во времени и пространстве для заданной конфигурации ОК и дефектов называется прямой задачей ТК. Для решения данной задачи в настоящем исследовании использовалось программное обеспечение CIVA, предназначенное для моделирования процессов НК различными методами. Основным преимуществом данного ПО в решаемой задаче, является возможность автоматического многократного расчёта сконфигурированной модели с варьированием одного или нескольких заданных пользователем параметров модели. В настоящем исследовании варьировались параметры длительности импульса нагрева и общее время наблюдения.

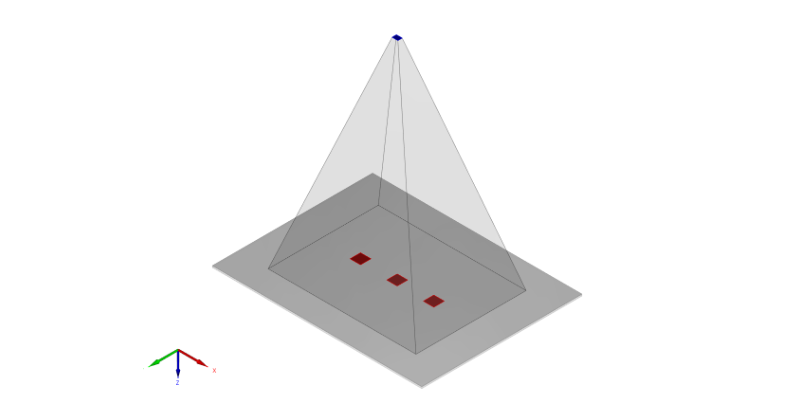

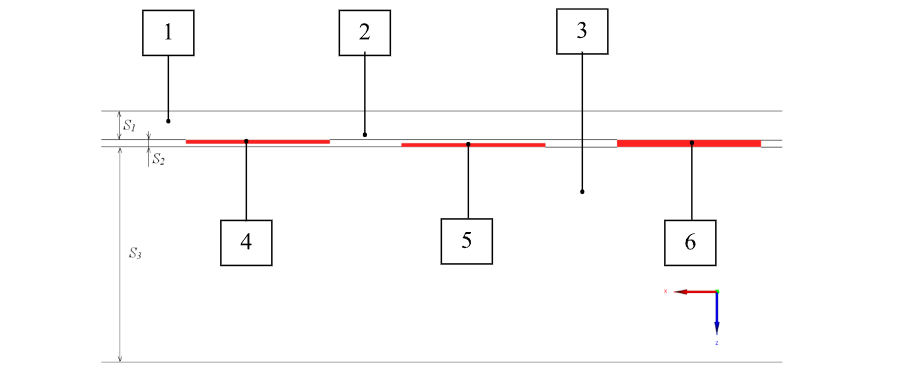

Была сконфигурирована модель зоны склейки носовой части вертолётной лопасти с хвостовым отсеком, так как выявление дефектов в данной зоне вызывает наибольшие трудности при контроле тепловым методом. Общий вид данной модели приведён на рисунке 1, а структура модели приведена на рисунке 2. Масштаб на схеме на рисунке 2 намеренно не соблюдён с целью разместить все типы дефектов на одном рисунке. На рисунке 1 показано взаимное положение дефектов в масштабе их поперечных размеров. В данной модели рассматривается три дефекта типа непроклея:

Дефект 1 – Между слоями №1 и №2 (между обшивкой и клеевым слоем) толщиной Sd1=0,05 мм на глубине zd1=0,425 мм;

Дефект 2 – Между слоями №2 и №3 (между клеевым слоем и лонжероном) толщиной Sd2=0,05 мм на глубине zd2=0,475 мм;

Дефект 3 – Между слоями №1 и №3 (отсутствие клеевого слоя) толщиной Sd3=0,1 мм на глубине zd3=0,45 мм.

Рисунок 1 – Общий вид 2D модели зоны склейки стеклопластиковой лопасти

Рисунок 2 – Схема 2D модели зоны склейки носовой части лопасти с хвостовым отсеком в стеклопластиковой лопасти: 1 – поверхностный слой стеклопластика толщиной S1=0,4 мм; 2 – слой клея ВК-50 толщиной S2=0,1 мм; 3 – алюминиевый лонжерон толщиной S3=3,0 мм; 4 – дефект 1; 5 – дефект 2; 6 – дефект 3.

сточником теплового нагружения являлся импульс нагрева длительностью h, с равномерно распределённой объёмной плотностью энергии q=800 [Дж∙м-3]. Длительность импульса варьировалась в диапазоне от 0,1 до 20 секунд с целью поиска максимального значения параметра текущего температурного контраста C'm. Минимальное значение длительности импульса (0,1 с) выбрано исходя из физических ограничений используемого источника нагрева: нитям накаливания галогеновых ламп требуется время порядка 0,1 с, чтобы накалиться и выйти на рабочий режим (достигнуть номинальной мощности). Величина максимальной длительности нагрева (не более 20 секунд) является максимальной доступной длительностью импульса нагрева используемого оборудования ТК. В используемой модели источник q однороден по плотности мощности [Джс-1м-3] / [Вт∙м-3] не только в пространстве, но и во времени. Значения теплофизических характеристик материалов моделируемой структуры были частично взяты из научно-технической литературы и частично измерено экспериментально.

В разработанной модели применяется также допущение, что поперечная диффузия температуры (X, Y) ограничена по сравнению с нормальной диффузией (Z), поэтому достоверность результатов моделирования выше для короткого времени наблюдения и менее точно для больших времён наблюдения. Следует также отметить, что используемая модель будет иметь тенденцию переоценивать амплитуду дефектов, поскольку ПО CIVA, в котором рассчитывалась модель, считает их бесконечными в направлении Y.

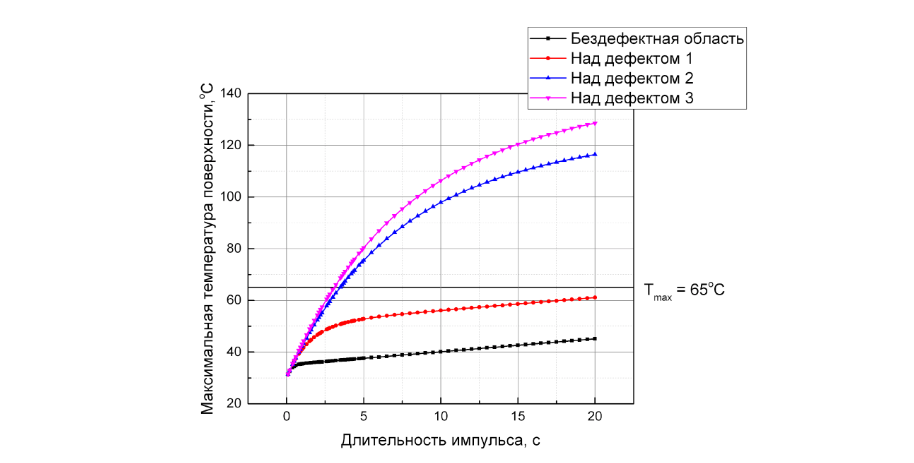

Искомая длительность импульса нагрева должна обеспечивать максимальный контраст температуры, но не должна приводить к перегреву ОК, то есть доведения до температуры, снижающей эксплуатационные свойства изделия. Для рассматриваемого ОК максимальная допустимая температура нагрева поверхности TmaxСП=65 ℃. Температурный контраст дефектов определяется разницей температур между дефектной и бездефектной областью.

Результаты и обсуждение.

С целью поиска длительности импульса нагрева, приводящего к нагреву поверхности ОК до максимальной допустимой температуры, была построена диаграмма, приведённая на рисунке 3.

Рисунок 3 – График зависимости максимальной температуры поверхности от длительности импульса нагрева для всех моделированных дефектов и бездефектной области

Из приведённого выше графика видно, что нагрев импульсом длительностью более 3 секунд может привести к превышению максимально допустимой температуры Тmax. Тогда на допустимые значения длительности импульса нагрева накладывается следующее ограничение: h≤3 с.

Результатом решения прямой задачи ТК являются значения функции температуры на поверхности ОК в зависимости от координаты и времени T(x,y,z=0,τ) значения температуры в различных точках поверхности объекта контроля во времени.

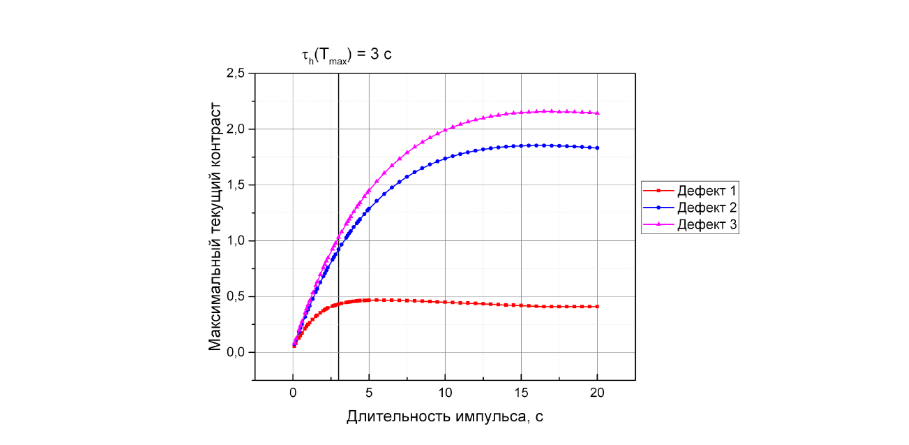

На основе решения прямой задачи ТК, полученного путём описанного выше моделирования процесса теплового контроля в CIVA, были рассчитаны значения текущего температурного контраста C по формуле (1) для каждого эксперимента (каждой длительности импульса нагрева), найдено максимальное значение контраста для каждого эксперимента Cm (см. рисунок 4). На приведённом ниже графике отображено ограничение длительности импульса нагрева по причине особенности поверхностного материала ОК.

Рисунок 4 – График зависимости максимального текущего контраста от длительности импульса нагрева для моделированных видов дефектов

Из приведённого выше графика видно, что функции зависимости максимального текущего контраста от длительности импульса нагрева для всех моделируемых видов дефектов имеют максимумы. Однако с учётом ограничения допустимых значений длительности импульса нагрева, рекомендуется использовать максимально допустимую длительность импульса h=3 с, так как она обеспечат наибольший контраст температур без перегрева ОК.

Значения выходных параметров разработанной модели приведены в таблице 1. В приведённой таблице h'=h(Cm') – длительность импульса нагрева, обеспечивающая наибольший максимальный контраст температуры; Cm'=Cm(h)max – максимальный контраст температуры (среди всех экспериментов); m=τ(Cm) – время наблюдения, соответствующее максимальному контрасту.

Таблица 1 – Результаты вычисления модели

| Тип лопасти | Дефект | Выходные значения | |||

| τh', с | C'm | τm, с | Tmax, °С | ||

| Стеклопластиковая | Дефект 1 | 3,0 | 0,431 | 3,4 | 49,76 |

| Дефект 2 | 3,0 | 0,922 | 3,7 | 61,21 | |

| Дефект 3 | 3,0 | 1,031 | 3,7 | 64,20 | |

По результатам моделирования были сделаны следующие выводы:

- Использование импульса нагрева длительностью 3 секунды при активном тепловом контроле стеклопластиковой вертолётной лопасти обеспечит максимальный температурный контраст без риска повреждения изделия из-за её перегрева.

- Наиболее информативными будут термограммы, которые получены в интервале времени, соответствующем оптимальному времени наблюдения, то есть от 3,4 до 3,7 секунды, так как максимальные контрасты дефектов приходятся на данный интервал времени эксперимента.

Библиография

- Смотрова С. А., Наумов С. М., Смотров А. В. Технологии изготовления силовых агрегатов авиационных конструкций из полимерных композиционных материалов – М. : ТЕХНОСФЕРА, 2015. – С. 216.

- Слюсарь Б.Н., Флек М.Б., Гольдберг Е.С., Рождественская Н.В., Шевцов С.Н. Технология вертолетостроения: Технология производства лопастей вертолетов и авиационных конструкций из полимерных композиционных материалов. – Ростов н/д: Изд-во ЮНЦ РАН, 2013. – С. 230.

- Котовщиков И. О. Система активной термографии, как современный метод обеспечения качества изделий из композиционных материалов // Ключевые тренды в композитах: наука и технологии: сборник материалов Международной научно-практической конференции. -М.: ООО «Диона, 2019. – С. 422-431.

- Ложкова Д. С., Далин М. А. Оценка достоверности автоматизированного ультразвукового контроля титановых сплавов с использованием математического моделирования // В мире неразрушающего контроля. – 2014. – №4. – С. 15-19.

- Баннуф С., Лоне С., Фуше Ф., и др. Исследование возможностей моделирования для улучшения выявления плоскостных дефектов, расположенных под усадочными раковинами // В мире неразрушающего контроля. – 2015. – № 1. – С. 44-49.

PXS (Comet)

PXS (Comet) Высоковольтные кабели для рентгеновских аппаратов

Высоковольтные кабели для рентгеновских аппаратов